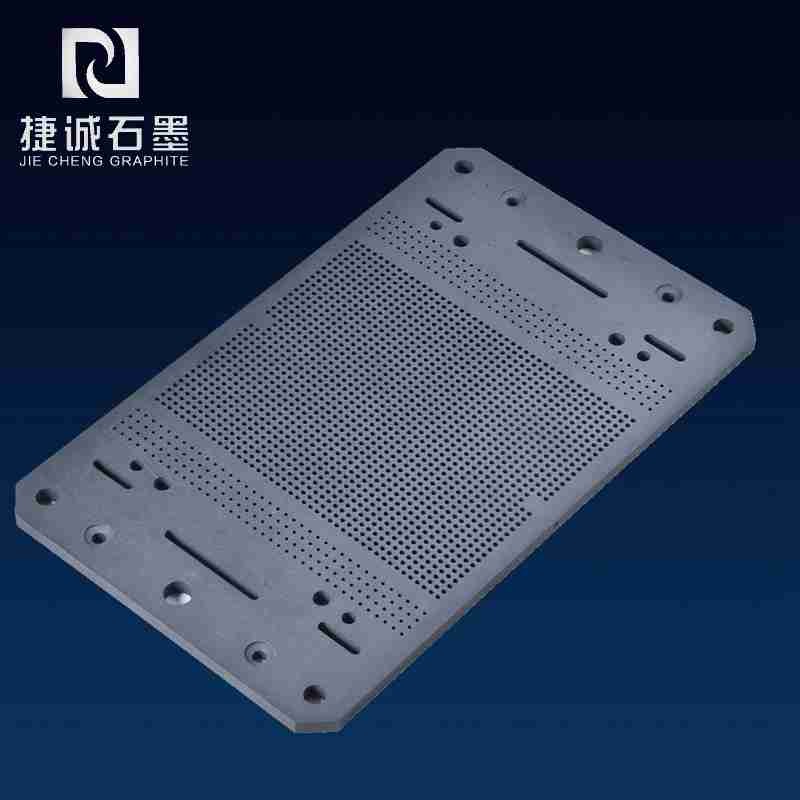

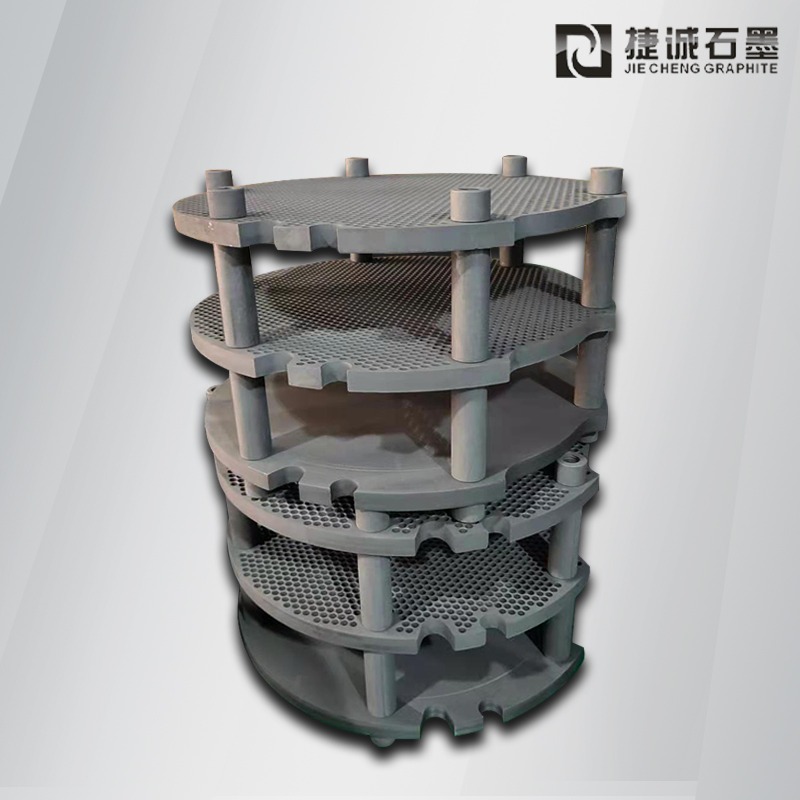

粉柱粉環燒結石墨模具,粉柱燒結石墨模具,粉環燒結石墨模具,石墨模具,燒結石墨模具,石墨模具加工,石墨治具,石墨模具生產廠家

粉柱粉環燒結石墨模具在粉末冶金、先進陶瓷、電子封裝及新能源資料等范疇具有廣泛使用,其核心價值在于經過耐高溫、導熱穩定及化學惰性等特性,完成雜亂形狀金屬/陶瓷件的高精度成型與細密化燒結。以下是詳細使用場景的詳細闡明:

一、粉末冶金范疇:高精度金屬件燒結

硬質合金刀具制作

使用場景:出產硬質合金(WC-Co)刀頭、鉆頭等粉柱件。

模具效果:石墨模具作為壓模與承燒板,將WC粉末壓制成粉柱生坯后,在真空燒結爐中支撐生坯,經過導熱性促進Co粘結相均勻分布,終究取得高硬度、高耐磨性的刀具。

優勢:防止模具與WC反應,保證刀具純度;導熱性削減熱應力,降低開裂風險。

鐵基/銅基結構件燒結

使用場景:制作汽車同步器齒環、齒輪等粉環件。

模具效果:石墨模具規劃為環形腔體,將鐵基/銅基粉末壓制成粉環生坯后,在維護氣氛中燒結細密化。模具的導熱性保證溫度均勻,防止因熱梯度導致的變形。

優勢:高精度成型(公差±0.01mm),表面光潔度高,削減后續機加工量。

熱壓燒結工藝

使用場景:出產鈦合金、鎳基高溫合金等高功用資料件。

模具效果:石墨模具兼具發熱元件與模具功用,經過加壓加熱同步完成細密化,提升資料力學功用(如抗拉強度、疲勞壽命)。

優勢:熱壓過程中模具強度隨溫度升高而增強,防止傳統模具軟化問題。

二、先進陶瓷范疇:雜亂形狀陶瓷件成型

氧化鋁/氮化硅陶瓷軸承球

使用場景:制作高精度陶瓷軸承球(粉柱狀生坯)。

模具效果:石墨模具規劃為多腔體結構,將陶瓷粉末壓制成粉柱后,在高溫下燒結細密化。模具的導熱性促進晶粒均勻成長,提升陶瓷強度與耐磨性。

優勢:模具表面潤滑性好,削減脫模阻力,防止陶瓷件表面劃傷。

碳化硅陶瓷密封環

使用場景:出產半導體設備用高純度碳化硅密封環(粉環狀)。

模具效果:石墨模具作為承燒板,支撐碳化硅粉環生坯在高溫下燒結,一起經過導熱性操控燒結縮短率,保證密封環尺寸精度。

優勢:石墨與碳化硅不反應,防止雜質引入,滿意半導體行業對純度的嚴苛要求。

三、電子封裝范疇:高導熱基板燒結

氮化鋁/氮化硅高導熱基板

使用場景:制作功率模塊用高導熱陶瓷基板(粉柱狀生坯)。

模具效果:石墨模具規劃為平板狀腔體,將氮化鋁粉末壓制成粉柱后,在高溫下燒結細密化。模具的導熱性保證基板內部熱應力均勻,防止開裂。

優勢:模具熱膨脹系數低,與陶瓷基板匹配性好,削減燒結后變形。

金屬化陶瓷封裝外殼

使用場景:出產電子元器件用金屬化陶瓷外殼(粉環狀生坯)。

模具效果:石墨模具作為壓模與承燒板,將陶瓷粉末壓制成粉環后,在燒結過程中支撐生坯,一起經過導熱性促進金屬化層(如鎢、鉬)與陶瓷的界面結合。

優勢:模具化學穩定性好,防止金屬化層氧化或污染。

四、新能源資料范疇:電池電極與結構件燒結

鋰離子電池負極資料燒結

使用場景:制作硅基負極資料粉柱件。

模具效果:石墨模具作為承燒板,支撐硅基粉末在高溫下燒結,經過導熱性操控硅顆粒的晶粒成長,提升負極資料循環穩定性。

優勢:模具耐高溫性強,可接受硅基資料燒結所需的高溫(>1000℃)。

燃料電池雙極板

使用場景:出產質子交流膜燃料電池用石墨雙極板(粉環狀生坯)。

模具效果:石墨模具規劃為流道結構腔體,將石墨粉末壓制成粉環后,在高溫下燒結細密化。模具的導熱性保證流道尺寸精度,一起防止燒結過程中氣體逸出導致的孔隙。

優勢:模具自潤滑性好,削減脫模時對流道結構的損傷。

五、其他范疇:定制化異形件燒結

3D打印金屬件后處理

使用場景:對3D打印的金屬粉柱/粉環進行熱等靜壓(HIP)細密化處理。

模具效果:石墨模具作為包套,將3D打印件封裝后,在HIP爐中經過高壓高溫消除內部孔隙。模具的耐高壓性(可達200MPa)與導熱性保證處理效果。

優勢:模具可重復使用,降低HIP處理本錢。

珠寶首飾燒結

使用場景:制作鎢鋼、陶瓷等材質的珠寶粉環件。

模具效果:石墨模具規劃為精細環形腔體,將粉末壓制成粉環后,在高溫下燒結細密化。模具的導熱性保證珠寶表面光潔度,一起防止金屬氧化。

優勢:模具易加工性可完成雜亂花紋規劃,滿意個性化需求。