粉末冶金爐石墨件,粉末冶金爐,真空爐,真空爐石墨件,石墨件加工,粉末冶金爐石墨件生產廠家

粉末冶金爐石墨件的作業原理首要根據石墨的耐高溫性、導熱性、光滑性、化學安穩性等物理化學特性,經過結構設計(如模具型腔、舟皿承載面)和工藝配合(如溫度操控、氣氛保護),在粉末冶金全流程中完成成型、傳熱、脫模、承載等中心功能。以下從石墨件類型出發,結合具體工藝環節說明其作業原理:

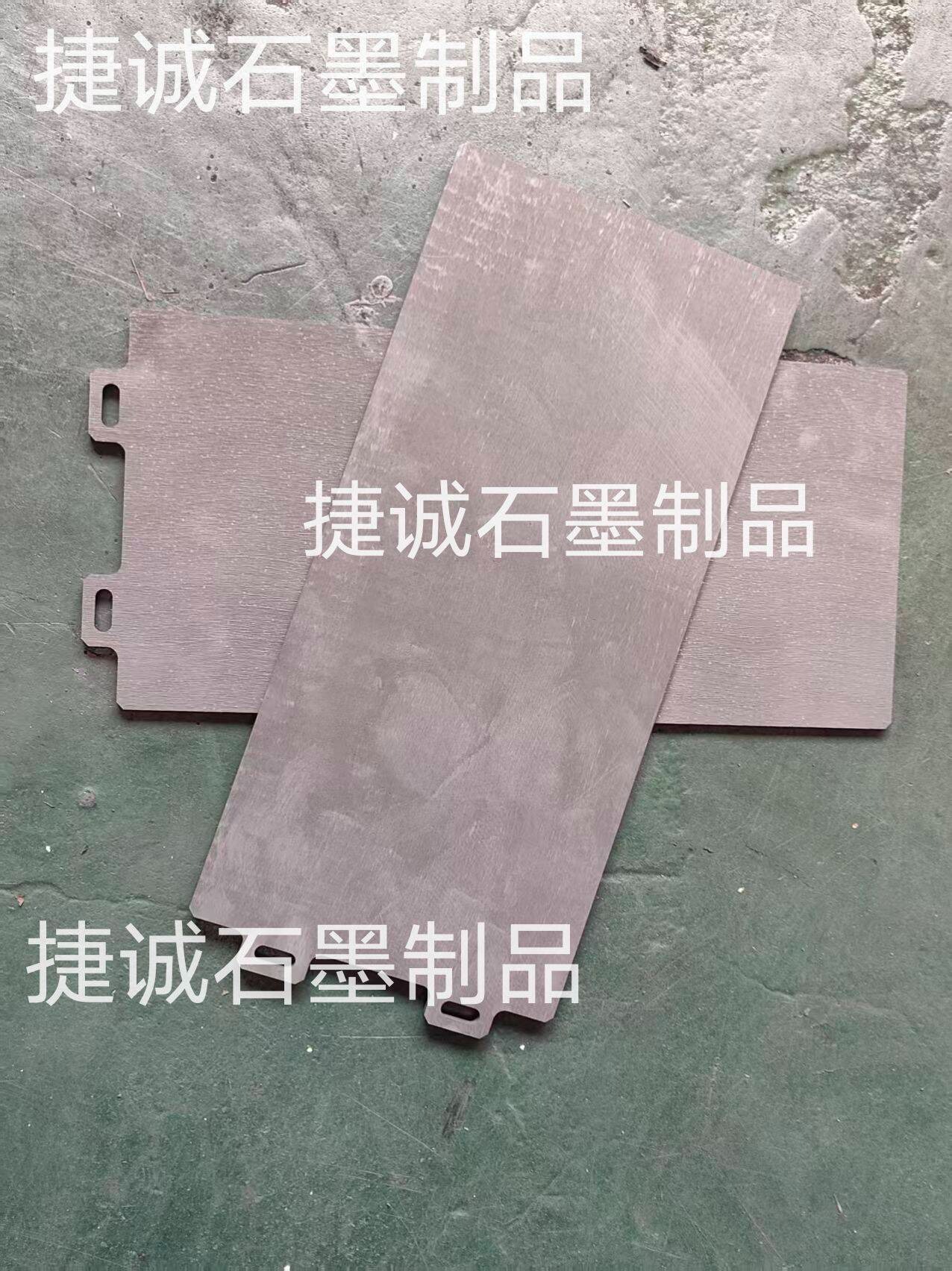

1.石墨模具:經過高導熱性完成精細成型

作業原理:

石墨模具是金屬粉末壓制成型的要害工具,其高導熱性(導熱系數是普通鋼材的3-5倍)可快速傳遞熱量,保證模具溫度均勻,削減燒結件內部應力。例如,在硬質合金刀具燒結中,石墨模具能將溫度梯度操控在±5℃以內,防止因部分過熱導致變形或開裂。

結構設計:模具型腔的精度直接影響燒結件尺度,石墨可經過數控加工(CNC)制成復雜型腔,滿意微型電子元件(如MIM工藝制造的手機卡托)的精細成型需求。

工藝配合:在冷壓或熱壓成型中,石墨模具的導熱性可加快粉末顆粒間的擴散結合,提高坯件致密度。例如,某轎車零部件企業選用石墨模具燒結鈦合金渦輪葉片,產品密度達到理論值的98%,外表粗糙度優化至Ra1.6μm。

2.石墨坩堝:利用耐腐蝕性完成高效熔煉

作業原理:

石墨坩堝用于熔煉金屬原料或中間合金,其耐腐蝕性(對熔融金屬如銅、銀、鎳基高溫合金的侵蝕具有強抵抗力)可延長運用壽命,是傳統陶瓷坩堝的2-3倍。

資料特性:高純石墨(灰分含量<50ppm)可防止雜質污染,適用于半導體封裝用焊料(如金錫合金)的熔煉。某貴金屬精煉廠測驗顯現,石墨坩堝熔煉黃金的能耗較氧化鋁坩堝下降22%。

工藝優化:涂層石墨坩堝(如碳化硅涂層)可進一步提高抗氧化性,在氧化性氣氛下的運用壽命延長40%,削減停機替換頻率。

3.石墨舟皿:經過熱震安穩性支撐接連生產

作業原理:

石墨舟皿用于承載金屬粉末或坯體,在接連燒結爐中完成高溫處理。其低熱膨脹系數使其在急冷急熱環境下不易開裂,適用于高頻次生產。

化學慵懶:在氫、氮等保護氣氛中,石墨舟皿不與金屬粉末反應,保證燒結成分安穩。例如,在釹鐵硼磁體燒結中,石墨舟皿可防止稀土元素的氧化損耗,提高資料性能。

結構設計:舟皿的均勻分布設計有助于完成燒結爐內溫度均勻性,削減部分過熱或過冷導致的缺點。

4.石墨加熱器:依賴高溫安穩性供給均勻熱場

作業原理:

石墨加熱器(如棒狀、管狀)是真空燒結爐的中心部件,擔任供給均勻熱場。其高溫安穩性(可在真空或慵懶氣氛中作業至2800℃,遠高于金屬加熱元件如鉬的極限1600℃)和快速響應能力(電阻率低且隨溫度變化小)可完成精準控溫(±1℃)。

技術打破:成都炭材研發的等靜壓石墨加熱器,直徑達1.5米,支撐第四代核反應堆堆芯資料的大尺度燒結,填補國內空白。

節能效果:石墨加熱器的能耗較傳統電阻爐下降15%-20%,年節省電費超50萬元。

5.石墨基光滑劑:利用高溫光滑性提高脫模功率

作業原理:

石墨基光滑劑用于削減金屬粉末與模具的沖突,提高脫模功率。其高溫光滑性(在800℃以上仍能形成安穩光滑膜)可防止燒結件與模具粘連,延長模具壽命。

應用事例:某硬質合金企業運用石墨脫模劑后,模具壽命從500次提高至1500次,同時削減廢品率。

環保優勢:替代含氟脫模劑,削減有毒氣體排放,符合綠色制造標準。